سیمپیچها (Windings) اجزای حیاتی در هر ماشین الکتریکی، از جمله موتورها، ژنراتورها و ترانسفورماتورها، هستند که وظیفه انتقال انرژی و ایجاد میدان مغناطیسی مورد نیاز را بر عهده دارند. انتخاب ماده سیمپیچ (مس یا آلومینیوم) تأثیرات شگرفی بر شاخصهای عملکردی کلیدی نظیر بازدهی، طول عمر، اندازه فیزیکی و مهمتر از همه، کل هزینه مالکیت (Total Cost of Ownership – TCO) تجهیزات دارد. در حالی که مس (Copper) به عنوان قهرمان عملکرد شناخته میشود، آلومینیوم (Aluminum) مزایای قابل توجهی در زمینه وزن و هزینه اولیه ارائه میدهد. این مقاله مقایسهای تخصصی از برتریها و چالشهای هر یک از این دو ماده در کاربردهای سیمپیچی ارائه میدهد.

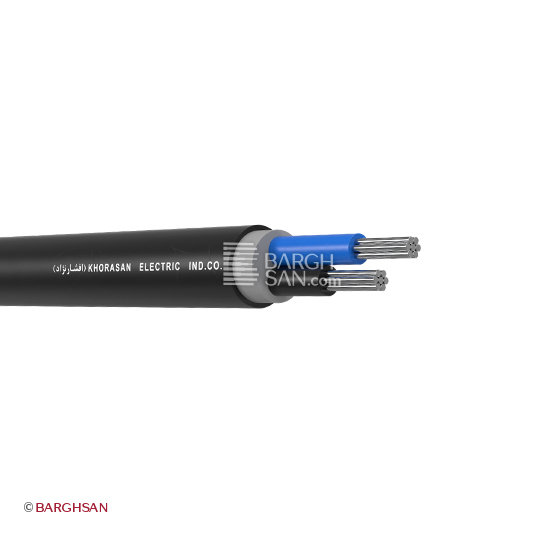

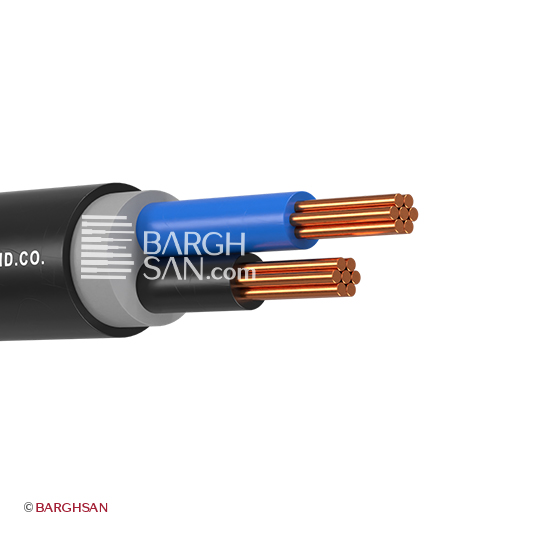

مقایسه سیمپیچ مس و سیمپیچ آلومینیوم در هدایت و بازدهی

تفاوت ذاتی این دو فلز در توانایی هدایت جریان الکتریکی، بزرگترین عامل تأثیرگذار بر طراحی و ابعاد نهایی تجهیزات است.

هدایت سیمپیچ مس در برابر سیمپیچ آلومینیوم و جبران سطح مقطع

مس به دلیل هدایت الکتریکی فوقالعاده خود (۱۰۰ درصد استاندارد بینالمللی مس آنیل شده یا IACS) به عنوان مرجع جهانی شناخته میشود. در مقابل، آلومینیوم تنها ۶۱ درصد هدایت مس را داراست. این “شکاف هدایت” به این معنا است که برای حمل جریان الکتریکی معادل مس، سیم آلومینیومی باید سطح مقطعی تقریباً ۱.۶ برابر بزرگتر داشته باشد.

این الزام به افزایش سطح مقطع، پیامدهای متفاوتی در انواع تجهیزات دارد:

- در ترانسفورماتورهای توزیع (Distribution Transformers): مهندسان برای رسیدن به استانداردهای بازدهی مشابه (مانند مقررات DOE)، به سادگی سطح مقطع سیمپیچ آلومینیومی را افزایش میدهند. این کار اجازه میدهد تا یک سیمپیچ آلومینیومی با تلفات انرژی (Energy Losses) مشابه یک سیمپیچ مسی حاصل شود. این سازگاری ممکن است به این دلیل باشد که ماهیت استاتیک ترانسفورماتورها به طراح اجازه میدهد تا حجم سیمپیچ را برای جبران هدایت افزایش دهد.

- در موتورهای الکتریکی (Electric Motors): در ماشینهای دوار، محدودیتهای فضایی شدیدتر است و افزایش ابعاد سیمپیچ بهطور کامل امکانپذیر نیست. در نتیجه، یک موتور آلومینیومی معمولاً ۱.۵ تا ۲ درصد بازدهی کمتری نسبت به یک موتور مسی مشابه دارد. این اختلاف بازدهی، که به معنای تلفات انرژی بالاتر است، در طول عمر عملیاتی تجهیزات پرکار میتواند منجر به هزینههای عملیاتی سالانه به مراتب بالاتری برای مدل آلومینیومی شود. بنابراین، در تجهیزاتی که ساعت کارکرد بالایی دارند، صرفهجویی اولیه در هزینه مواد آلومینیوم میتواند به سرعت توسط هزینههای انرژی بالاتر از بین برود.

برتری مس بر آلومینیوم در دوام و مدیریت حرارتی سیمپیچها

توانایی یک سیمپیچ برای مدیریت و دفع حرارت تولید شده (توسط تلفات جریان)، عامل حیاتی در تعیین طول عمر عایق و سایر اجزای مرتبط است.

مدیریت حرارتی سیمپیچ مس (برتر) در برابر سیمپیچ آلومینیوم (ضعیفتر)

مس دارای رسانایی گرمایی (Thermal Conductivity) بسیار بالاتری است (۴۱۳ وات بر متر کلوین (W/(m·K)))، که حدود ۷۰ درصد بهتر از آلومینیوم (۲۳۷ وات بر متر کلوین (W/(m·K))) است. این برتری در دفع حرارت، به سیمپیچهای مسی اجازه میدهد تا گرما را به شکل مؤثرتری از هسته تجهیزات دور کنند و در نتیجه دمای کارکرد را پایین نگه دارند.

دمای عملیاتی پایینتر مستقیماً به طول عمر تجهیزات میانجامد. بر اساس قوانین فیزیک، کاهش دما فرسایش عایق سیمپیچ را کُند میکند و عمر بلبرینگها را افزایش میدهد. در نتیجه، تحت شرایط یکسان، تخمین زده میشود که طول عمر یک موتور با سیمپیچ آلومینیومی بین ۸۵ تا ۹۰ درصد عمر مدل مسی باشد. علاوه بر این، مس دارای استحکام کششی (Tensile Strength) بالاتری نسبت به آلومینیوم است که در برابر تنشهای مکانیکی و حرارتی ناشی از عملیات، دوام بیشتری را فراهم میآورد.

| شاخص کلیدی | سیمپیچ مس (Copper) | سیمپیچ آلومینیوم (Aluminum) | تفسیر تخصصی |

|---|---|---|---|

| هدایت الکتریکی (ACS) | ۱۰۰% | ۶۱% | آلومینیوم نیاز به ۱.۶ برابر سطح مقطع دارد. |

| رسانایی گرمایی (W/(m·K)) | ۴۱۳ (برتر) | ۲۳۷ (پایینتر) | عامل تعیینکننده در دوام و مدیریت حرارتی. |

| چگالی جرمی (g/cm³) | ۸.۹۶ | ۲.۷۰ | آلومینیوم تقریباً یک سوم چگالی مس. |

| بازدهی (موتورها) | بالا | ۱.۵٪ تا ۲٪ کمتر | هزینه عملیاتی طولانیمدت بیشتر برای آلومینیوم. |

| طول عمر عملیاتی | طول عمر کامل | ۸۵٪ تا ۹۰٪ عمر مس | نتیجه دفع حرارت ضعیفتر. |

وزن سبک سیمپیچ آلومینیوم و تراکم توان سیمپیچ مس

در حالی که عملکرد الکتریکی مس برتر است، آلومینیوم در شاخصهای فیزیکی مانند وزن، مزیت رقابتی قابل توجهی دارد.

تحلیل وزن سیمپیچهای مس و آلومینیوم و تأثیر آن بر سازه

آلومینیوم تقریباً نصف وزن مس برای حجم مساوی است. این ویژگی باعث شده است آلومینیوم به انتخاب اصلی در خطوط انتقال هوایی (Overhead Power Lines) تبدیل شود، زیرا کاهش وزن در آنجا به معنای کاهش شدید هزینههای ساختار پشتیبان (Supporting Structures) است. حتی در ترانسفورماتورها، مدلهای مسی میتوانند حدود ۲۰ درصد سنگینتر از معادلهای آلومینیومی باشند.

تراکم توان سیمپیچ مس و برتری آن در فضاهای محدود

با توجه به نیاز سیمپیچ آلومینیومی به سطح مقطع ۱.۶ برابر بزرگتر ، کویلهای آلومینیومی ذاتاً ابعاد بزرگتری دارند. با این حال، در بسیاری از کاربردهای استاندارد ترانسفورماتور توزیع، تولیدکنندگان تمایل به استانداردسازی محفظههای بیرونی (Tank Size) دارند. این عمل باعث میشود که تفاوت در اندازه خارجی نهایی ترانسفورماتورهای مسی و آلومینیومی در عمل ناچیز باشد.

اما زمانی که محدودیتهای فضایی سختگیرانهای وجود دارد، کوچکتر بودن کویل مسی به یک مزیت “بسیار قانعکننده” تبدیل میشود. این امر به ویژه برای کاربردهای سفارشی (Custom-built) با الزامات تراکم توان بالا و همچنین ترانسفورماتورهای قدرت بزرگتر (نزدیک به ۱ تا ۳ مگاولت آمپر (MVA)) صادق است، جایی که استفاده از مس از نظر عملی و اقتصادی موجهتر میشود.

همچنین میتوانید برای دانستن تفاوت سیمکشی آلومینیوم و مس در ساختمان مقاله در سیمکشی برق ساختمان مس بهتر است یا آلومینیوم؟ را مطالعه بفرمایید.

تحلیل اقتصادی و چالشهای فنی اتصالات سیمپیچ آلومینیومی

آلومینیوم به دلیل قیمت پایین مواد اولیه، مزیت اقتصادی اولیه بزرگی را ارائه میدهد، اما این مزیت با چالشهای فنی در اتصالات همراه است.

مزیت هزینه اولیه سیمپیچ آلومینیوم در برابر هزینه عملیاتی سیمپیچ مس

آلومینیوم را میتوان قهرمان اقتصادی تجهیزات نامید. بر اساس ظرفیت حمل جریان، قیمت یک کیلو آلومینیوم تقریباً نصف تا یک چهارم قیمت مس است. حتی با وجود اینکه برای سیمپیچ آلومینیومی به مواد بیشتری نیاز است (به دلیل سطح مقطع بزرگتر)، هزینه مواد خام مسی همچنان گرانتر از مواد اضافی مورد نیاز آلومینیوم است و در نتیجه، هزینه اولیه واحد آلومینیومی پایینتر خواهد بود.

خطر خزش و اکسیداسیون در اتصالات، نقطه ضعف سیمپیچ آلومینیوم

بزرگترین ضعف آلومینیوم، نه در هدایت، بلکه در دوام اتصالات و پایانهها است. آلومینیوم بسیار سریعتر از مس اکسید میشود. لایه اکسید تشکیل شده عایق است و میتواند مقاومت اتصال را افزایش دهد.

علاوه بر این، آلومینیوم تحت فشار مکانیکی (مانند اتصالات پیچی) دچار پدیده خزش (Creep) میشود؛ یعنی به آرامی تغییر شکل میدهد. این تغییر شکل در بلندمدت منجر به سست شدن اتصال، افزایش مقاومت، تولید گرما در نقطه اتصال (Hot Spot) و در نهایت خطر خرابی یا آتشسوزی میشود. خم شدن مکرر سیم آلومینیومی در حین نصب نیز میتواند باعث شکستگی موضعی شود، که خود یک نقطه با مقاومت بالا ایجاد میکند.

توجه: لحیمکاری آلومینیوم با لحیمهای استاندارد تقریباً غیرممکن است و نیاز به تجهیزات و مواد بسیار تخصصی دارد.

استفاده از سرکابلهای دوفلزی برای اتصالات سیمپیچ آلومینیومی

برای غلبه بر چالشهای اتصالات آلومینیومی، استفاده از سرکابلها و کلمپهای دوفلزی (Bi-Metal Lugs) ضروری است. این تجهیزات برای اتصال ایمن هادیهای آلومینیومی به شینههای مسی طراحی شدهاند و از خوردگی گالوانیک بین دو فلز جلوگیری میکنند.

سرکابلهای دوفلزی با استفاده از فرآیند جوشکاری اصطکاکی (Friction Welding) تولید میشوند و یک پیوند دائمی، قوی و مقاوم در برابر خوردگی را فراهم میآورند. در برخی مدلها، پیچهای برشدهنده (Shear Bolts) استفاده میشود تا اطمینان حاصل شود که گشتاور صحیح در حین نصب اعمال شده و فشار تماس بهینه برای کاهش مقاومت اتصال ایجاد میشود. سطح داخلی آلومینیومی این سرکابلها معمولاً شیاردار و با گریس پر شده تا تماس الکتریکی مؤثری با هادی آلومینیومی برقرار شود.

انتخاب بهینه سیمپیچ مس یا آلومینیوم بر اساس کاربرد

انتخاب بین مس و آلومینیوم باید بر اساس یک تحلیل مهندسی جامع صورت پذیرد که در آن، مزیت هزینه اولیه آلومینیوم در مقابل هزینههای بلندمدت بازدهی و چالشهای نصب آن سنجیده شود.

مس به دلیل هدایت عالی، مدیریت حرارتی برتر و دوام اتصالات بینظیر، همچنان قهرمان عملکرد (Performance Champion) است و انتخاب اول در موتورها و کاربردهایی با اولویت حداکثر بازدهی و عمر طولانی محسوب میشود.

آلومینیوم به عنوان قهرمان اقتصادی و وزنی (Budget and Weight Champion)، در کاربردهایی که وزن و هزینه اولیه در اولویت قرار دارند (مانند خطوط انتقال و ترانسفورماتورهای توزیع استاندارد)، انتخابی منطقی و بهینه است. با این حال، استفاده از آلومینیوم نیازمند سرمایهگذاری اجباری در فناوری اتصالات پیشرفته مانند سرکابلهای دوفلزی و رعایت دقیق رویههای نصب است تا چالشهای ذاتی مربوط به خزش و اکسیداسیون برطرف و ایمنی و پایداری در بلندمدت تضمین شود.