کابلهای برق یکی از اساسیترین عناصر در انتقال و توزیع انرژی الکتریکی هستند. این کابلها نه تنها هادیهای جریان برق را در خود جای میدهند، بلکه دارای اجزای مختلفی هستند که نقش محافظتی، عایقی و مکانیکی دارند. یکی از اجزای کمتر شناختهشده اما مهم، پودر سفید داخل کابل است که به عنوان پرکننده و عایق ثانویه استفاده میشود. استفاده از پودر داخل کابل به تاریخچهای طولانی در صنعت برق بازمیگردد و به مرور زمان با تغییر مواد اولیه و روشهای تولید، تکامل یافته است. این مقاله قصد دارد یک تحلیل جامع از ماهیت پودر سفید، ترکیبات شیمیایی، وظایف، مزایا و معایب و انتخاب درست پودر ارائه دهد.

پودر سفید داخل کابل چیست؟

پودر سفید داخل کابل معمولاً یک ماده معدنی و غیر رسانا است که بین رشتههای هادی و عایقهای داخلی کابل قرار میگیرد. هدف اصلی آن پر کردن فضای خالی بین سیمها و جلوگیری از حرکت هادیها در داخل کابل است. این پودر به شکل پودر خشک، گرانولی یا ذرات بسیار ریز مورد استفاده قرار میگیرد.

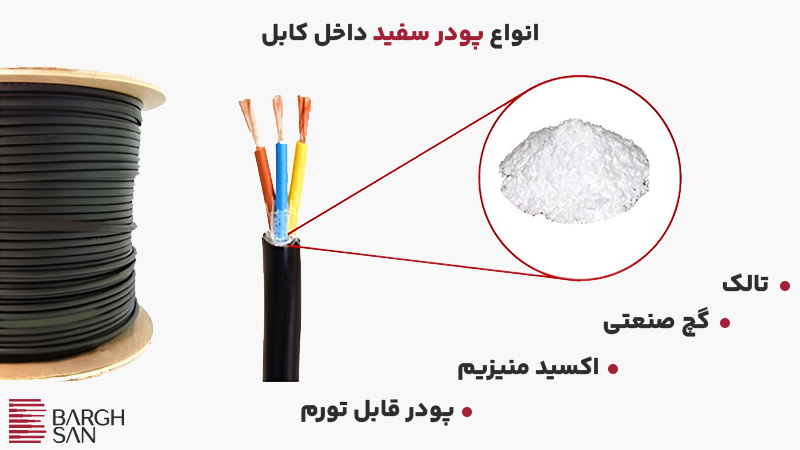

ترکیبات پودر سفید داخل کابل

در بیشتر کابلهای فشار ضعیف و متوسط، ترکیبات زیر معمولاً به عنوان پودر استفاده میشوند:

- تالک

- اکسید منیزیم

- پودر قابل تورم

- گچ صنعتی

ماهیت این پودرها غیر رسانا و غیر واکنشپذیر با هادیها و عایقها است و باعث افزایش طول عمر کابل میشود.

پودر تالک

پودر تالک یکی از رایج ترین پودرهای استفاده شده در کابلهای برق است که عمده افراد آن را از نزدیک مشاهده کرده اند. پودر تالک در واقع همان پودر بچه معروف است که نقش آن جلوگیری از چسبیدن عایق و روکش در هنگام تولید کابل است. از آنجایی که معمولاً جنس عایق و روکش کابلهای برق با یکدیگر یکسان است در هنگام تولید کابلهای برق، زمانی که قرار است روکش نهایی کابل بر روی سیمها کشیده شود با توجه به حرارت دستگاه اکسترودر و مایع بودن گرانول پی وی سی ممکن است حرارت روکش نهایی باعث ذوب شدن عایق سیمها و چسبیدن آنها به روکش شود. ضمن اینکه این حرارت ممکن است با ذوب کردن عایق سیمها سبب اتصال کوتاه سیمهای درون کابل شود.

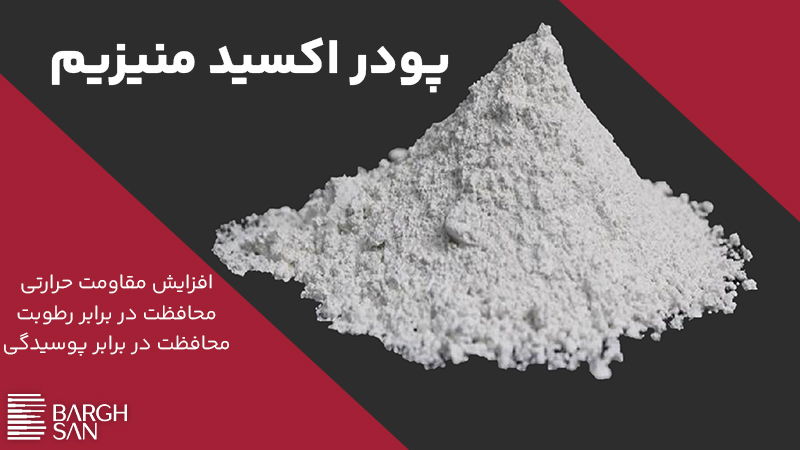

اکسید منیزیم

از پودر اکسید منیزیم (Magnesium Oxide) با فرمول شیمیایی MgO عموماً در کابلهای عایق معدنی MI استفاده میشود. این پودر به صورت فشرده شده با ظاهری شبیه به گچ قسمتهای اطراف سیمهای یک کابل برق را به صورت کامل احاطه میکند. پودر اکسید منیزیم ضمن اینکه سبب بالا رفتن مقاومت حرارتی کابل برق میشود سبب جلوگیری از رسیدن رطوبت و پوسیدگی به کابل میشود.

پودر قابل تورم

پودر قابل تورم یا Swellable Powder یکی دیگر از پودرهای مورد استفاده در کابل برق است که در مواجهه با آب یا رطوبت افزایش حجم میدهد و حالت ژله ای پیدا میکند. در واقع این پودر قابل تورم با واکنش نشان دادن نسبت به مایعات میتواند از نفوذ آب به هادی جلوگیری نماید.

پودر گچ

در برخی از کابلها از گچ برای ایجاد مقاومت در برابر آتش استفاده میشود. برای جلوگیری از آتش سوزی سیم، در برخی از کابلهای برق از پودر گچ استفاده میشود.

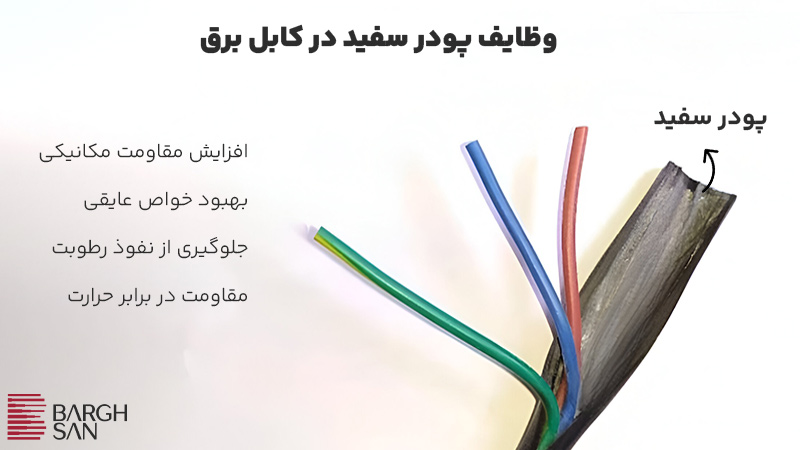

وظایف پودر سفید در کابل برق

پودر سفید نقشهای متعددی دارد که به شرح زیر هستند:

- پر کردن فضای خالی بین رشتهها:

رشتههای کابل معمولاً بعد از سیمکشی فضای خالی دارند. پودر این فضا را پر میکند و از حرکت و ساییدگی هادیها جلوگیری میکند. - افزایش مقاومت مکانیکی:

با پر کردن فضای بین هادیها، کابل در برابر فشار و ضربه مقاومت بیشتری پیدا میکند. - بهبود خواص عایقی:

پودرهای معدنی غیر رسانا مانند تالک و کربنات کلسیم باعث افزایش مقاومت دیالکتریک کابل میشوند. - جلوگیری از نفوذ رطوبت:

برخی پودرها میتوانند رطوبت را جذب کرده و از نفوذ آن به عایق جلوگیری کنند. - مقاومت در برابر حرارت:

مواد معدنی مانند میکا و تالک مقاومت حرارتی بالایی دارند و کابل را در دماهای بالا محافظت میکنند.

مزایای پودر سفید داخل کابل

بهبود استحکام مکانیکی کابل

- پر کردن فضای خالی بین رشتهها: پودر سفید باعث میشود که رشتههای هادی بهصورت فشرده و یکنواخت در کنار هم قرار گیرند. این کار از خم شدن، پیچ خوردن و حرکت هادیها در حین نصب و استفاده جلوگیری میکند.

- کاهش ساییدگی: بدون پودر، تماس مستقیم رشتهها میتواند باعث ساییدگی عایقها و رشتهها شود، که با گذر زمان مقاومت مکانیکی کابل کاهش مییابد.

- توزیع فشار: در کابلهای فشار متوسط و فشار قوی، پودر به توزیع یکنواخت فشار خارجی کمک میکند و از تمرکز تنش در نقاط خاص جلوگیری میکند.

افزایش خواص عایقی و دیالکتریک

- مواد غیر رسانا: تالک، میکا و کربنات کلسیم غیر رسانا هستند و موجب افزایش مقاومت دیالکتریک کابل میشوند.

- کاهش نقاط ضعف عایقی: فضاهای خالی بین رشتهها میتوانند به محل شروع تخلیه جزئی یا Breakdown شوند؛ پرکردن این فضا با پودر، این خطر را کاهش میدهد.

- پایداری حرارتی عایق: برخی پودرها مانند میکا، مقاومت حرارتی بالایی دارند و باعث میشوند عایقهای کابل در دماهای بالا پایدارتر بمانند.

مقاومت در برابر رطوبت و خوردگی

- جذب رطوبت محدود: برخی پودرها، مانند تالک، مقدار کمی رطوبت جذب میکنند و از رسیدن آب به هادی و عایق جلوگیری میکنند.

- محافظت از هادیها: هادیهای مس یا آلومینیوم در معرض رطوبت ممکن است اکسید یا سولفاته شوند؛ پودر سفید با ایجاد لایهای فیزیکی بین هادی و محیط، این خطر را کاهش میدهد.

تسهیل فرآیند تولید

- کاهش اصطکاک: پودر تالک باعث لغزندگی رشتهها در طول فرآیند تولید کابل میشود و سرعت اکستروژن و پیچش را افزایش میدهد.

- بهبود کیفیت عایقگذاری: پرکنندهها باعث میشوند عایقها یکنواخت دور هادی پیچیده شوند و حباب یا ناپیوستگی ایجاد نشود.

افزایش دوام و عمر مفید کابل

- با ترکیب مزایای مکانیکی، عایقی و حرارتی، کابل دارای عمر طولانیتر میشود و نیاز به تعمیر یا تعویض زودهنگام کاهش مییابد.

- کاهش احتمال خرابی در شرایط سخت محیطی (رطوبت، گرما، فشار) باعث افزایش اعتماد به عملکرد کابل میشود.

افزایش مقاومت در برابر آتش

برخی از ترکیبات این پودرها مقاومت کابل را در برابر آتش افزایش میدهند.

معایب و محدودیتهای پودر سفید در کابل برق

مشکلات بهداشتی و ایمنی در تولید

- گرد و غبار صنعتی: پودر سفید هنگام تولید و افزودن به کابل میتواند ایجاد گرد و غبار کند. استنشاق طولانی مدت ممکن است باعث مشکلات تنفسی شود.

- حساسیت پوستی: تماس مستقیم با پودرهای معدنی مانند تالک میتواند منجر به خارش یا حساسیت پوست شود.

مشکلات زیستمحیطی

- عدم تجزیهپذیری برخی پودرها: مواد معدنی مانند کربنات کلسیم یا تالک به طور طبیعی تجزیه نمیشوند و بازیافت آنها دشوار است.

- نیاز به فناوری بازیافت پیشرفته: برای استخراج و بازیافت این پودرها باید از روشهای مکانیکی و شیمیایی استفاده شود که هزینه و انرژی بالایی دارد.

محدودیتهای فنی

- افزایش وزن کابل: پودر سفید، بهخصوص در کابلهای ضخیم، وزن کابل را افزایش میدهد که میتواند در نصب طولانی یا کابلهای هوایی مشکلساز شود.

- تراکم غیر یکنواخت: اگر پودر بهصورت یکنواخت توزیع نشود، نقاط ضعیف مکانیکی یا عایقی ایجاد میشود.

- محدودیت در انعطافپذیری: اضافه کردن پودر زیاد ممکن است انعطاف کابل را کاهش دهد و در کابلهای قابل انعطاف مشکل ایجاد کند.

هزینه و پیچیدگی تولید

- افزایش زمان تولید: فرآیند اضافه کردن و توزیع پودر نیازمند مراحل اضافی است.

- کنترل کیفیت دقیق: کیفیت پایین پودر میتواند باعث ضعف عملکرد کابل شود و نیاز به بازرسی دقیق دارد.

- هزینه مواد و تجهیزات: با وجود مزایای پودر، استفاده از آن نیازمند تجهیزات پاشش، آسیاب و تهویه پیشرفته است که هزینه تولید را افزایش میدهد.

انتخاب پودر مناسب

انتخاب پودر مناسب برای کابل برق به چند عامل مهم بستگی دارد، از جمله نوع کابل، کاربرد آن و شرایط محیطی.

- کابلهای معمولی: برای کابلهایی که در شرایط عادی استفاده میشوند، معمولاً از پودر پرکننده ساده مانند اکسید منیزیم یا تالک استفاده میشود.

- کابلهای خاص: کابلهایی که در معرض آتش، خوردگی یا تداخل الکتریکی بالا هستند، نیاز به پودرهای ویژه دارند، مانند پودرهای ضد حریق، ضد خوردگی یا عایق.

- شرایط محیطی: هنگام انتخاب پودر، باید به عوامل محیطی مانند رطوبت، دما و وجود مواد شیمیایی نیز توجه کرد.

جمع بندی

پودر سفید داخل کابل برق یکی از عناصر کلیدی برای حفاظت مکانیکی، عایقی و حرارتی کابلها است. با شناخت ترکیبات، وظایف، فرآیند تولید و استانداردهای مرتبط، میتوان به تولید کابلهای با دوام، ایمن و سازگار با محیط زیست دست یافت. فناوریهای نوین و جایگزینهای زیستمحیطی، آینده صنعت کابلسازی را متحول خواهند کرد.

با سلام. من یه جا کابلی دیدم که فکر کن ساخت روسیه بود.داخلش یه لایه روغن مایع و یه لایه روکش فلزی محکم داشت.البته شاید بیشتر از یک سانت قطر داشت ولی سیم هادی داخلش خیلی نازک بود. در حد سیم مسی وسط سیم آنتن.حالا برام سواله که اون روغن برای چی بوده؟

با سلام و احترام وقت شما بخیر

ماده روغنی یا ژله ای بین لایه های کابل عموما برای حفظ لایه های داخلی و هادی کابل از نفوذ آب می باشد. اگر دیتاشیت کابل را بفرستین بهتر می توانیم به شما کمک کنیم

با تشکر

سلام داخل همه ی کابل ها این پودر وجود داره؟

با سلام خدمت شما جناب سامان گرامی خیر بستگی به جنس عایق یا روکش و همچنین لایه های مختلف کابل دارد در برخی از کابل ها بسته به نوع استفاده کابل این پودر به داخل کابل اضافه میشود

با سلام و خسته نباشید. پودر داخل کابل به علت اتصالی رسانا شده. چطور میتونم مشکل رو حل کنم؟

سلام آقای جهانگیری گرامی!

دلیل رسانا شدن پودر داخل کابل: پودرهای داخل کابل مانند تالک یا اکسید منیزیم ذاتاً نارسانا هستند. اما وقتی در اثر اتصال کوتاه یا آسیب شدید، دمای کابل به شدت بالا میرود، عایقهای پلاستیکی میسوزند و تبدیل به کربن (دوده) میشوند. این کربن رسانا با پودر عایق ترکیب شده و کل مخلوط را به یک ماده رسانا تبدیل میکند که جریان نشتی ایجاد میکند. دلیل دیگر، نفوذ رطوبت حاوی املاح است که در صورت ترکیب با پودر جاذب رطوبت، یک مسیر رسانای یونی ایجاد میکند.

روش پاکسازی: برای پاکسازی، ابتدا باید برق را کاملاً قطع کنید و بخش آسیبدیده و کربنیزه شده را به طور کامل ببُرید و خارج کنید. سپس محل اتصال و انتهای کابلها را با دقت و با استفاده از حلالهای خشک تخصصی برق (مانند ایزوپروپیل الکل) و دستمالهای بدون پرز کاملاً تمیز کنید تا هیچ اثری از دوده یا پودر آلوده باقی نماند. هرگز از آب یا حلالهای آبکی استفاده نکنید. پس از خشک شدن کامل، کابل باید با استفاده از یک مفصل استاندارد ترمیم شود.

همچنین در نظر داشته باشید٬ کارشناسان ما همیشه با شماره تلفن ۰۲۱۳۴۲۶۷۰۰۰ آماده ارائه مشاوره تخصصی رایگان و پاسخ به سوالات شما عزیزان هستند. با سپاس.